新能源时代的材料挑战与机遇

新能源汽车产业正以雷鸣般的力量引领全球绿色革命。其核心部件-电池电极、连接器、电机绕组等。-广泛由铜和铝等高性能材料制成。铜具有优异的导电性,可降低内阻,提高充放电效率;铝减轻了重量,扩大了射程,同时凭借其轻质和高强度的特性确保了结构稳定性。然而,这些材料的“高反射率”已成为激光加工的“阿喀琉斯之踵”。

高反射材料通常会反射90%以上的激光,比如在激光和材料之间建立一个“遮光罩”。这不仅会导致大量的能量浪费(反射光),还会对激光设备的核心部件(光纤、光学元件)构成严重威胁,缩短激光器的寿命并推高成本。反射光引起的加工不稳定直接导致焊接不良、切割粗糙等致命缺陷,危及新能源汽车的性能和安全。解决高反射材料的加工问题已成为行业需要突破的瓶颈。

打破游戏:GW OptoWay ABR抗高阻技术

四级智能防御,坚固的盾牌打击

面对高反射材料的严峻挑战,GW OptoHub激光器凭借深厚的技术积累和不断创新,自主研发了抗背反射(ABR)抗高反射技术,构建了行业领先的四级主动防御体系,彻底克服了高反射材料加工的痛点:

1.输出头“前哨”:在激光输出“咽喉”中快速反射拦截-输出头内部,植入高精度反射探测器。当焊接纯铝产生的反射光刚好露出头部时,水冷剥离装置立即启动,90%的返回光当场被捕获,同时触发智能保护机制快速切断危险光路,避免损坏光纤电缆和切割头。

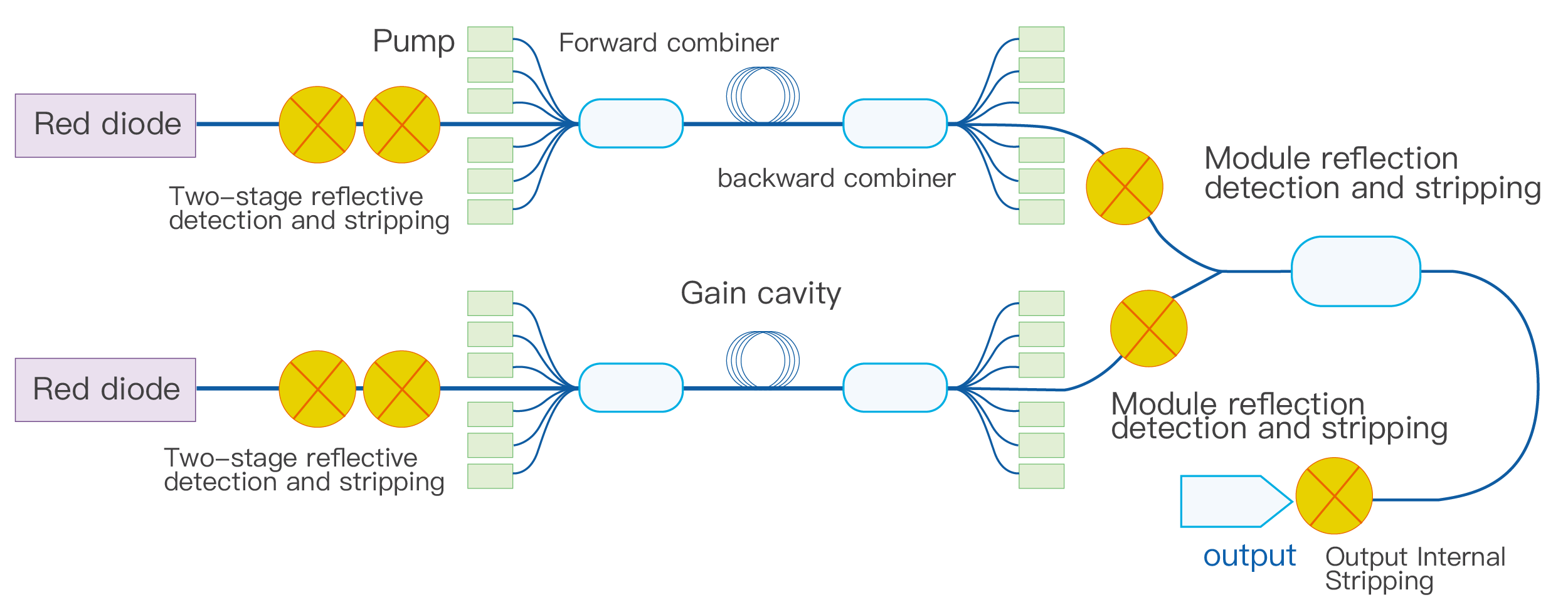

2.集群“两道防线”:双向泵浦“层层过滤”采用原有的双向泵浦结构,在集群前部设置两级反射剥离装置。以焊接动力电池铜镍复合带为例,反射光在第一级剥离后能量衰减80%,第二级再衰减90%,最终只剩下少量剩余能量,完全消除了芯部光路隐患。

3.红灯指示灯“专用护罩”:焊接“安全锁”的精确对准,用于定位红灯指示灯,单独设计的两级保护装置。即使面对铝柱镜面般光滑的表面,红灯系统也能稳定工作,有效控制误差,确保每次焊接都精确无误。

4.多模块“协同运行”:大功率场景下的“防反冲联盟”在10KW级多模块激光器中,每个模块都配备了独立的防反冲装置。在焊接动力电池外壳的铝合金(如6系铝)时,多模块协同工作,单个模块可以承受连续反射光冲击10万次以上,稳定性比传统设备高5倍以上。

实用锐度:ABR技术引领高抗材料加工新高度

激光切割:铜合金的克星

挑战:黄铜和铜紫等铜合金的切割精度和速度的市场需求正在增加,其高反应性特性是该行业的一个痛点。

GW解决方案:ABR技术使12KW多模激光器能够轻松切割高活性铜合金。

卓越的性能:

4mm铜(氧气切割):速度可达10m/min。

4mm黄铜(氮气切割):速度可达15m/min

质量保证:切割表面光滑清洁,无夹渣、无毛刺,效率和质量双赢。

激光焊接:动力电池铝合金焊接专家

背景:铝合金占动力电池材料的90%以上,其激光焊接的质量对电池的安全性和性能至关重要。

GW优势:ABR技术与独家976nm高亮度技术相结合,在铝合金焊接领域具有显著优势。

典型应用:

正极/防爆阀(系列1纯铝,<1mm):采用GW 1KW单模激光器。

优异的结果:高质量的焊缝,外观和性能优异,焊接速度高达170 mm/s。

绿色赋能:ABR技术的可持续发展价值

在全球绿色发展浪潮下,新能源汽车肩负着减少碳排放的重要责任,GW激光ABR技术不仅解决了加工问题,也为绿色价值做出了贡献:

节能降耗:大幅提高激光能量的利用率,显著减少能源浪费。

低碳生产:有效减少加工过程中的碳排放。

长期环保:延长设备寿命,减少设备更换频率和废物产生。

产业推广:为新能源汽车核心零部件高效、优质、绿色制造提供关键技术支持,助力行业可持续发展。

凭借其创新的四级保护系统和出色的现场性能,GW激光ABR抗高反射材料激光加工技术成功破解了高反射材料的激光加工行业难题,为新能源汽车动力电池等核心部件的制造提供了可靠、高效、绿色的解决方案。我们将继续通过技术创新推动绿色智能未来。

0

0